在现代化工业生产中,厂房空调自控系统对于保障生产环境稳定、提升能源效率至关重要。其成功不仅依赖于高质量的安装,更离不开科学的运行与持续的管理,并与专业的电气安装服务紧密协同。以下是各个环节需要重点关注的事宜。

一、 安装阶段的关键注意事项

- 前期规划与设计:

- 需求分析:明确厂房内不同区域(如生产区、仓储区、办公区)的温湿度、洁净度、气流组织等具体工艺与环境要求。

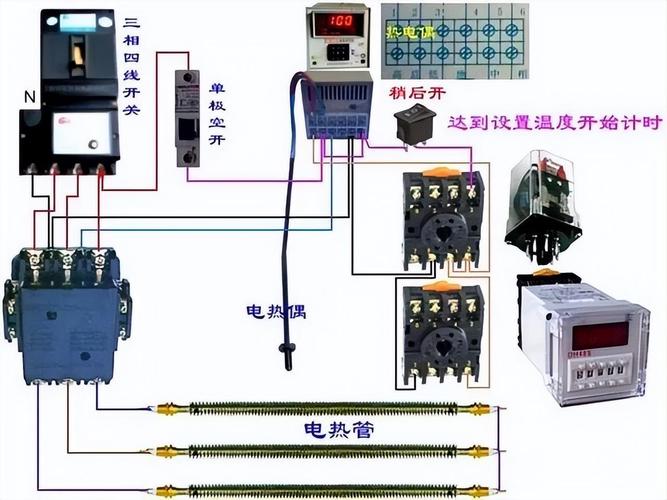

- 系统选型:根据负荷计算、能效标准及预算,合理选择自控系统(如DDC直接数字控制器、PLC可编程逻辑控制器)与传感器、执行器等末端设备。确保系统具备足够的扩展性和兼容性。

- 管线综合:与电气、工艺、给排水等专业充分协调,预先规划好风管、水管、桥架及控制线缆的走向,避免交叉冲突,确保安装空间和维护通道。

- 电气安装服务协同要点:

- 电源与接地:必须为自控系统提供独立、稳定、洁净的电源,并严格遵循规范实施保护接地和工作接地,防止电磁干扰,保障系统稳定运行和人员安全。

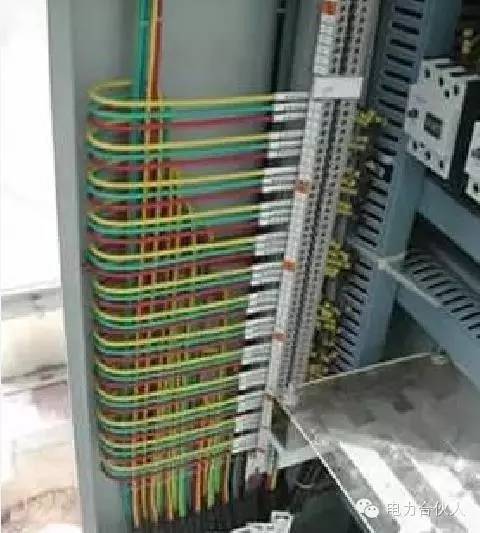

- 线缆敷设与标识:控制信号线(如模拟量、数字量)应与动力电缆分开敷设,或采取屏蔽、隔离措施,防止信号干扰。所有线缆需清晰、永久地标识,便于日后排查故障。

- 控制柜安装:控制柜应安装在干燥、通风、无剧烈振动、便于操作和维护的位置。柜内布线应整齐、牢固,元器件标签清晰。

- 设备安装与调试:

- 传感器与执行器:温度、湿度、压力等传感器的安装位置必须能真实反映被测区域的环境参数,避免安装在死角、风口或热源附近。风阀、水阀执行器安装需牢固,确保动作行程与信号匹配。

- 系统集成调试:完成硬件安装后,需进行全面的系统调试,包括单点测试、逻辑功能测试、联动调试等,确保自控指令能准确驱动设备,反馈信号真实有效。

二、 运行阶段的精细化管理

- 参数设定与优化:根据季节变化和生产计划,合理设定温湿度设定值、设备启停时间、运行模式(如夜间休眠模式、值班风机模式)。利用自控系统的数据记录功能,持续分析运行曲线,优化控制策略,实现节能降耗。

- 日常巡检与监控:操作人员应定期通过人机界面(HMI)监控系统各点位状态、报警信息及能耗数据。实地巡检主要设备(如空调机组、水泵、冷却塔)的运行声音、振动、温度是否正常。

- 应急预案:制定针对系统故障(如控制器死机、网络中断、主要传感器失效)的应急操作流程,确保在自动系统失效时,能迅速切换到手动模式或采取临时措施,保障生产环境不出现大幅波动。

三、 长期管理的核心要素

- 预防性维护:建立并严格执行定期维护计划,内容包括:清洁传感器探头、校准传感器精度、检查执行器机械连接与润滑、备份控制程序与参数、测试备用电源(UPS)等。

- 文档与知识管理:妥善保存系统设计图纸、控制逻辑图、接线图、操作手册、软件备份及所有修改记录。对运行管理人员进行定期培训,使其深入理解系统原理和操作维护技能。

- 持续改进与升级:关注系统运行数据,分析能效瓶颈。随着生产工艺调整或技术进步,适时对自控软件进行优化升级,或对老旧、低效的硬件进行更换,以保持系统的高效性与先进性。

四、 专业电气安装服务的价值

在整个生命周期中,与专业的电气安装服务团队合作至关重要。他们不仅确保安装阶段符合电气安全规范,更能提供持续的售后服务,如:

- 协助解决复杂的电磁干扰问题。

- 提供线路扩容、改造的技术支持。

- 对电力品质进行监测与改善,保护精密的自控设备。

****,厂房空调自控系统的成功是“安装、运行、管理”三位一体,并与专业电气服务深度融合的结果。唯有在每个环节都做到精细、规范、协同,才能充分发挥其保障生产、节约能源、降低成本的巨大价值,为企业的稳定高效运营提供坚实的环境基础。